GGII数据显示��

,中国继2013年成为全球最大的工业机器人市场以来�

,一直保持年均增速在30%以上��

,尤其是2017年��

,中国工业机器人迎来了“爆发”��

,2018年绝大部分机器人厂商掀起了“扩产潮”��

。

然而��

,今年我国经济受到诸多挑战��

,中美贸易战��

,中国整体经济的转型升级��

,从消费升级到消费降级��

,变“人口红利”为“人才红利”��

,社保税征的调整……去年的满怀期望在今年似乎得不到如意的发展��

。

统计局最新数据显示��

,9月份中国工业机器人产量11448台�

,同比下滑16.4%��

。从高增长到增速放缓��

,再到负增长��

,不确定性在加剧��

。

机器人产业链上的众多企业试图回归原点��

,去辨识机会��

,构筑自身能力��

,重新思考企业的出路��

,并对机器人产业的发展再定位��

。“柔性制造”成为突破口机器人在汽车和3C电子制造行业的应用占比超过65%�

,在埃夫特机器人事业部总经理张帷看来��

,这两个行业的标准化程度较高��

,属于单件大批量制造��

,并存在于大型制造企业中��

。

他认为��

:“国外机器人在汽车行业占比较高�

,优势明显��

,在通用工业的应用优势不一��

,这是国产自主品牌机器人竞争的机会领域��

。”

“中国的规模化生产占中国制造企业的数量不超过20%��

,剩余的更倾向于柔性制造��

。”节卡机器人联合创始人王家鹏指出��

,机器人应用的未来市场��

,不仅在于行业龙头的大规模制造场景��

,更在于“海平面”之下以中小微企业为主的量大面广的柔性制造场景��

,其空白点很多��

,没有被自动化解决的点也很多��

。

事实上��

,柔性制造即“以不变应万变”��

,高效的组织架构��

、可灵活规划的生产单元��

、通过软件配置或参数调整实现工艺切换��

、模块化的机械与电气组件以及自动化软件方案等这些“不变”的核心元素应对“变化”的市场需求��

、产线状态等��

,使小批量��

、大规模定制生产达到大批量生产的成本优势��

。

配天机器人副总经理索利洋也指出��,柔性制造的要求涉及七大方面��

,包括机器柔性��

、工艺柔性��

、产品柔性��

、维护柔性��

、生产能力柔性��

、扩展柔性��

、运行柔性�

。

面对“不确定性”��

,越来越多的机器人企业开始聚焦柔性制造场景��

,并将之认为是“冬藏计划”中的机会�

,并借此实现来年的“春生”��

。

因此��

,“机器人全产业链该如何有效配套��

,助力柔性生产”这一问题显得尤为重要��

,工业机器人本体��

、系统集成商��

、智能部件构成了柔性制造逆袭的“三部曲”��

。柔性制造对工业机器人的要求如何让机器人为柔性制造提供更有力的支持��

?索利洋认为��

,首先是提高工业机器人的品质��

,包括性能��

、寿命��

、可靠性��

、安全性��

、经济性��

、外观��

、可维护性��

、服务等��

。

“性能”包括精度��

、速度�

、加速度以及加加速度��

、刚性等��

;“寿命”则包括精度衰减的趋势��

、磨损的趋势��

、温度��

、润滑�

;“可靠性”一般指平均无故障时间��

;“安全性”包括防误操作�

、防碰撞��

、软硬限位��

、安全提示��

;“经济性”包括购买成本��

、维护成本��

、服务成本以及它跟工业机器人和其他设备配合所需要的二次开发的成本��

。

“外观”��

,包括工业设计��

、易用性��

、人机交互��

、喷漆外观等��

,对于要进入国际市场的产品来说�

,这一点尤为重要��

;“可维护性”包括维护快捷��

、自诊断分析�

、安装与更换方式��

;“服务”主要指快速响应��

,这是国产机器人厂家的优势��

,也是客户非常在乎的点��

。

最后��

,在特殊应用环境下��,如潮湿�

、有腐蚀��

、易燃易爆等��

,就要求机器人具有防水性��

、防尘性��

、防爆性��

、防腐蚀性��

。

在工业机器人类别中��

,协作机器人具备着较高的柔性��

。优傲机器人相关负责人介绍��

,使用协作机器人的工作平台可以成为工厂里灵活移动的工作站��

;客户根据生产安排��

,将机器人工作站轻松地移动到指定位置��

,通过调用预先设置好的程序��

,简单的调试后就可以直接开始工作��

。

此外��

,从原料仓到生产线��

,再到成品仓中的物料运输��

,AGV在高柔性化搬运中起到很大的作用��

,即在不改变原有产线的前提下实现快速部署��

,将视觉��

、定位导航��

、运动控制��

、集群调度制等技术集成在AGV中��

,形成柔性生产线��

。

可见��

,机器人本体厂家在研发��

、生产��

、服务三个环节与核心零部件供应商�

,智能部件提供商��,智慧工厂顶层设计商��

,行业解决方案集成商实现完美配合��

,才可以称之为高集成性��

,从而体现出机器人的品质��

,并更好的发挥机器人在柔性制造中的作用��。系统集成主动向短生命周期市场拓展目前��

,系统集成商主要面临两个选择��

:做头部企业或中小企业��

。

头部客户机会空间大��

,可成为集成商的主要利润点��

,同时也存在很大的风险��

,一荣俱荣��

,一损俱损��

;而中小企业的未来战略是柔性制造��

,需求散��

、难度高�

,与头部客户的规模化生产需求差距较大��

。

面对柔性制造��

,既拥有丰富的行业应用经验��

,又具备精密产品研发技术的厂商具有天然的优势��

,他们开始主动向柔性制造场景进行技术探索和项目落地��

,携手合作伙伴共同开拓柔性制造蓝海��

。

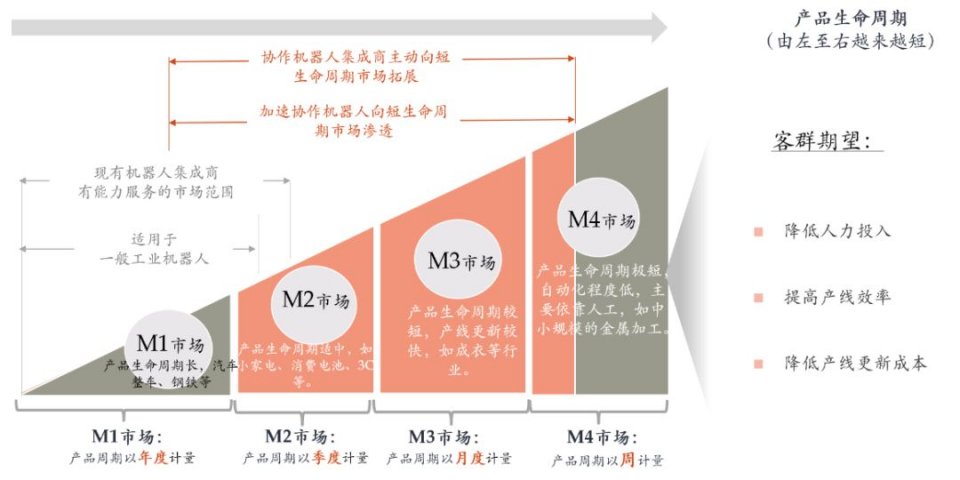

节卡独创的柔性制造商业模型图具有一定的参考意义��

,根据客户群体关于“降低人力投入��

、提高产线效率��

、降低产线更新成本”的期望程度��

,把中国制造业按照产品的生命周期分为四大制造市场��

:

M1市场的产品生命周期长��

,以“年度”计量��

,如汽车整车��、钢铁等��

;

M2市场的产品生命周期适中�

,以“季度”计量�

,如小家电��

、消费电池��

、3C等�

;

M3市场生命周期偏短��

,产线更新较快��

,以“月度”计量��

,如成衣等行业��

;

M4市场生命周期极短��

,以“周”计量��

,自动化程度低��

,主要依靠人工��

,如中小规模的金属加工��

。

其中��

,M1及M2一小部分市场适用于一般工业机器人�

,并且是现有机器人集成商有能力服务的市场范围��

。随着自动化渗透率不断提升��

,M1市场达到了高自动化率��

,自动化改造空间缩小��

。于是��

,行业开始关注以3C行业为代表的M2市场��

。

3C行业的竞争趋于激烈��

,集成商开始主动向更短生命周期市场拓展��

。这类市场的成本结构主要包括机器人本体��

、感知类原件的成本��

,以及包括安装调试��

、人力在内的部署成本��

,再加上微薄的利润��

,很大程度上已经决定了集成商的边际成本��

。